シナジー効果を発揮!DC/DCコンバータ「TW-77」

(左)

若林浩二

電装事業本部設計担当

2001年入社 DC/DCコンバータの回路設計者として20年超の実績をもつ。現在はマネージャーの立場で、製品企画に携わる。

(右)

山城卓児

電装事業本部設計担当

2007年入社 構造設計者として主にDC/DCコンバータやECUなど四輪製品の開発を歴任。現在は社内設計検証会で豊富な知見をもとに問題点の指摘や改善点の提案など、若手の育成も担っている。

当社電装事業は、売上の約8割を二輪車向け製品が占めています。一方、世界的に脱ガソリン車の動きが加速しEVやHEVといったいわゆる環境対応車の開発が進むなか、当社も自動車(四輪車)向け製品の開発強化を進めています。

今回紹介するDC/DCコンバータは、電動モータのエネルギー源となる高圧バッテリの電力を低圧バッテリ電圧に変換するシステムで、駆動用モータを搭載する環境対応車には必須の製品です。当社では2002年に初めてDC/DCコンバータを量産しました。2015年に開発したTW-77は他社の追随を許さない高効率変換を目指した製品で、地球規模で深刻化する資源問題や環境問題がクローズアップされるなか、自動車の燃費(電費)向上を実現するために開発されました。TW-77の開発に携わった技術者が、製品開発当時の奮闘を振り返ります。

TW-77

目次

競合を上回るために、付加価値の提供を目指す

若林:当社はハイブリッド車が市場に出回るようになった初期段階から四輪製品の開発を行ってきましたが、厳しい規格やコスト要求に応えながらも、競合との競争が厳しく、事業を拡大することができませんでした。

すでに実績も豊富な他社と比べると、顧客からの要求仕様を満たすだけでは他社製品に勝つことは難しく、TW-77の開発では要求された仕様内の提案にとどめることなく、さらに小型化した製品を提案できれば、付加価値を提供できると考えました。このコンセプトを実現するために、パワー半導体を開発する電子デバイス事業本部やトランスを開発する磁性部品部といった当社の他事業部も巻き込んだ開発プロジェクトをスタートさせました。

山城:顧客からの要求仕様は、容積1.45ℓでしたがそこから30%減となる外形と、従来機種に対しても質量30%減の軽量化も提案しました。

このサイズを達成出来れば他社が追随出来ない競争力のある製品になると信じていました。小型化を実現するためには、発熱しやすい電源回路部品の放熱性を向上させる必要があり、主にトランスとパワー半導体をカスタム品を開発していくことになりました。

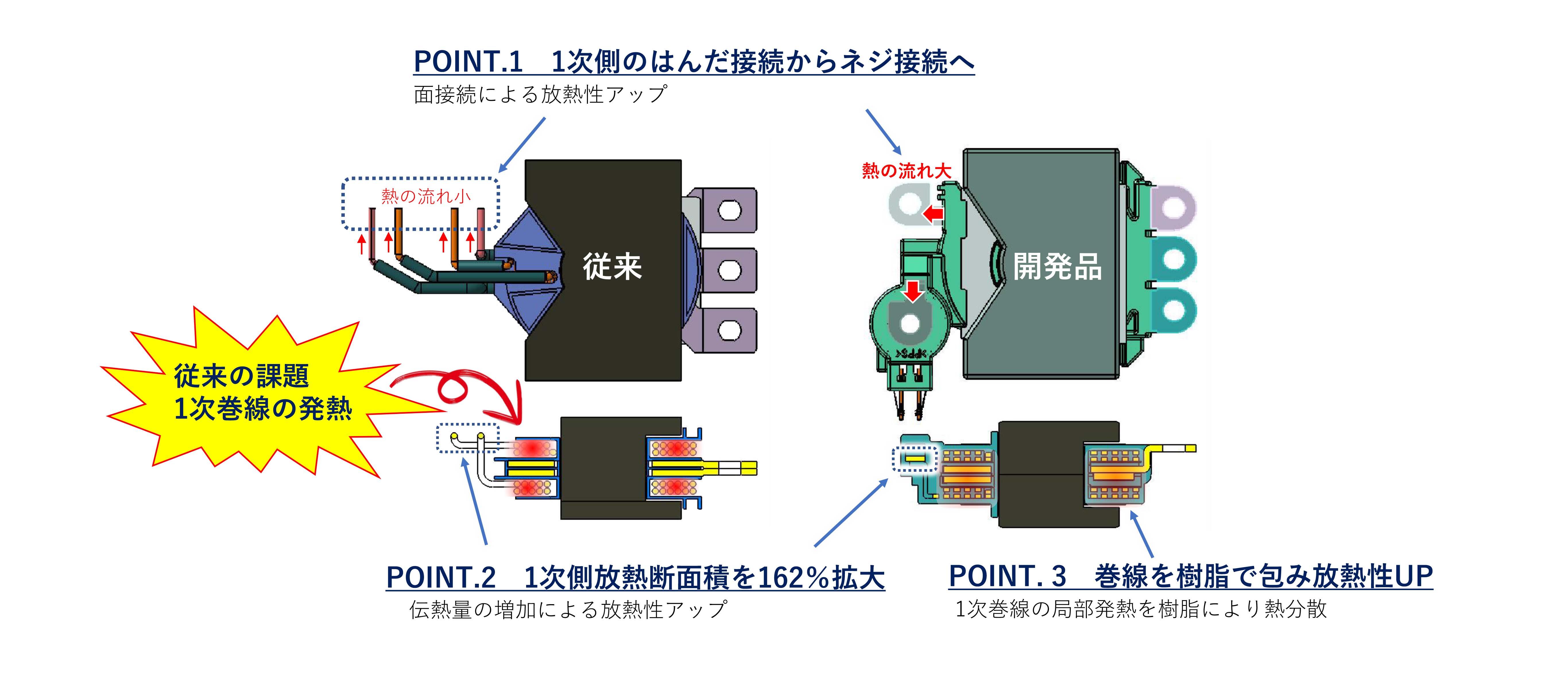

磁性部品部の巻線技術と融合した開発の推進

山城:トランスの開発では、放熱性を向上させるために従来構造を抜本的に見直し、巻線を樹脂で包むインサート構造を採用することにしました。

磁性部品部との共同開発で進めましたが、インサート樹脂成型のトランスに関しては、樹脂成型部の絶縁不足など、通常のトランスとは違う問題が発生しました。その問題点に対しては高い成型技術と樹脂の流動解析のノウハウを持つ樹脂メーカーを探しだし、絶縁不足の原因となる樹脂不足の問題を解決することができました。また磁性部品部のアドバイスにより、内部の絶縁が確認出来る検査を追加し、量産品質の向上につなげました。

トランスの構造として、インサート樹脂成型で開発するのは、一からの開発でしたが、トランスに精通した磁性部品部と電装事業本部及び樹脂成型メーカーが異なる視点から問題点を議論し、協力して改善した結果、従来品と比較してトランスは同じ大きさのまま、出力電流を1.7倍と大きくすることが出来て製品の小型化へ繋がりました。

小型化を追求するためにパワーモジュールを自社開発

若林:メインFET、整流FETは従来品ではディスクリート部品で構成していましたが、それでは熱を拡散させるために一定の実装面積が必要でした。小型化を狙うには何かを変えないといけない、機能を集約したパワーモジュール品にすることは必須でした。そこで、パワーモジュール部にかけあい、要求に合う部品を専用で開発することになりました。

電装事業本部で必要としたパワーモジュールは、当時パワーモジュール部ではあまり開発実績のない容量帯で、手探りの状態で開発が進みました。シミュレーションで検証を何度も行っていても、いざ試作してみると想定していなかった課題が見つかるなど、一歩進んだと思ってもまた振り出しに戻るということの繰り返しでした。しかし、お客様の開発スケジュールは決まっていて待たせることはできません。日々スケジュールの調整も繰り返しながら、開発を進めていきました。

山城:電装事業本部とパワーモジュール部で取付仕様など不具合解決に向けて、仕様を完成させるまでに何度も話し合いと実験を重ね、成立性を確認しました。

若林:あるとき、試験中にパワーモジュールの素子が破損する故障が見つかり、パワーモジュール部に解析を依頼しました。パワーモジュール部では破損箇所を分析して原因を特定し、どのように対策すべきかというところまで、同時にたどり着くことができました。もし外部の半導体メーカーから調達した部品だったら、特定できないままだったかもしれません。

苦労を重ねて、ついに完成

新電元の設計者たちが事業部の枠を超えて技術を結集した結果、目標で掲げていたサイズをクリアする製品が完成しました。また当社従来品比較で3%以上の効率も改善し、最大変換効率95.4%を実現したTW-77は車両搭載が決定しました。

若林:(磁性部品部とパワーモジュール部の協力がなかったら)途中で挫折して、「要求仕様以上の提案」は実現できなかったと思います。時間との闘いでした。

山城:新規開発という事もあり、問題が多発しました。その対応だけでも手一杯となり、加えて、複数の車種への展開もあり多忙を極めましたが上長を含め、まわりのメンバーと共に“あきらめない姿勢”を貫き、この開発を成し遂げることができました。

結果、燃費向上と車室内搭載の自由度が増したことで複数機種への展開があり、室内空間拡大と燃費向上に寄与する事となり、自動車ユーザーにも快適性、環境性への配慮、維持費低減などの付加価値に繋がりました。

-

-

- 最新機種のTW115

-

パワー半導体や磁性部品などの自社部品を駆使した本製品は、放熱性も高く、小型・軽量化のコンセプトも相まって製品仕様以上の効果を得られ、顧客からも好評を得ました。

TW-77で性能の高さを評価された当社は、これをきっかけに新たな顧客の開拓にも成功し、着実に実績を積み重ねてきました。環境対応車の開発が大きく増えた2022年には、電装事業における四輪製品の売上を前年比で約倍増させるなど、電装事業の成長をけん引する製品の一つとして数えられています。

編集後記

TW-77は電装事業部の持つ技術力を結集して量産化されましたが、どんなに良い製品を世に送り出しても開発に終わりはなく、次の開発に向けて新たに浮かびあがった課題の改良を続けることになります。最新モデルでは生産ラインの自動化など、コスト面もさらにブラッシュアップさせて製品の競争力を強化しています。電装部品に求められる機能も高度化するなか、脱炭素社会を見据えて、当社製品が広く活躍していくために、電装事業部は挑み続けます。

関連製品

本ページに記載されている内容は、2023年6月現在の情報です。お客様がご覧いただいた時点で、情報が変更(生産・販売が終了している場合や、価格、仕様など)されている可能性がありますのであらかじめご了承下さい。