小型化を追求したパワーモジュール「MG033/034」

当社の伸長事業であるパワーモジュール製品。その中でも、今回は“MG033/034”に注目します。MG033/034は、当社DC/DCコンバータに搭載されており、DC/DCコンバータの高放熱性・小型化に大きく貢献するキーパーツです。高付加価値を発揮する製品だからこそ、開発の道のりは長く、苦難の連続でした…。裏側にはどんな開発秘話があったのでしょうか。

(左)

望月 隆行

モジュール開発部 第一開発課

2011年入社。主にポッティング樹脂封止モジュールを担当。製品の構造設計や取引先とのやりとり、実装開発部門や生産工場と連携して工程検討などの開発業務を行っている。

(右)

西村 英樹

技術開発センター FPD部

1992年入社。入社後、AC-DC電源、オンボード電源の開発設計に携わり、パワーモジュール開発部門の発足時に当部署に異動し、現在はFPD部(FPD=Future Products Developmentの略)で、これまで当社で開発実績がない分野の製品開発を行っており、構造設計、新規材料開拓などをメインに担当している。

目 次

自動車の性能向上を後押しする、パワーモジュール「MG033/034」

パワーモジュールは、複数個のパワー半導体を組合わせて、電源関係の回路部を1パッケージ化した製品で、電子機器の小型化や組立時の生産性改善(工程改善)に貢献することが可能です。電動車や再生可能エネルギーの普及などによって、今後の需要拡大が期待されており、当社の伸長事業の1つでもあります。

実際に、当社の自動車(四輪車)向けDC/DCコンバータTW-77にもパワーモジュールが搭載されており、DC/DCコンバータTW-77の小型化や高放熱性を実現するキーパーツとなっています。

従来のDC/DCコンバータでは、メインFET・整流FET部分はディスクリート部品で構成しており、熱を拡散させるための実装面積が必要だった為、小型化することは困難でした。

そこで、当社のパワーモジュール部と電装事業本部が協力し開発したのが、今回注目するパワーモジュール「MG033/034」です。当社のDC/DCコンバータシリーズにMG033は一次側FETモジュールとして、MG034は二次側整流モジュールとして搭載をされています。

部門間の垣根を超えて生まれたシナジーにより完成したMG033/034。その製品の特長と開発当時のエピソードに迫ります!

車載向けパワーモジュールをけん引、生み出した当時の苦労

望月:

MG033/034のベースとなるMG009/010の開発がスタートした当時、当社では車載向けパワーモジュールの開発実績が浅く、まだノウハウがありませんでした。そのような中で、高付加価値を目指した車載向けDC/DCコンバータTW-77に内蔵することを前提に、MG009/010を開発することは、大きなハードルであるとともに、車載市場での事業拡大を狙う新電元にとっては取り組まなければいけない重要な開発テーマだと感じました。

車載用途では高い信頼性が要求されるため、検証しなければいけない内容も非常に多くありました。DC/DCコンバータの試作段階に応じて、チップの搭載数・サイズや封止樹脂の検討、設計構造の見直しなど何度も変更が入り、その度にシミュレーションを繰り返し行いました。

西村:

生産ラインの立ち上げでも、想定していなかった問題が発生しました。当初、使おうと思っていた治具を生産ラインで試したところ上手くいかず、生産装置の改造が必要になってしまうことが分かりNG判定となってしまったのです。

生産設備に特化した部門や生産工場の関係者と検討を重ねて、最終的には全く別の方策で対応しました。様々な有識者が集まったからこそ打開策を考えることができましたね。

放熱性向上・小型化・工程簡略化!3つのメリット

西村:

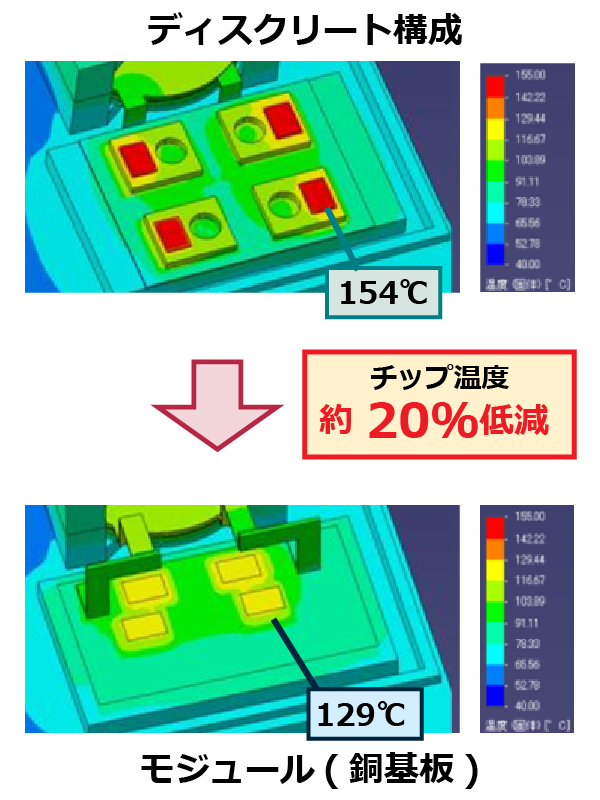

MG033/034は、高熱伝導の絶縁層と銅基板を採用することで熱を分散化させ、高い放熱性を発揮しています。(同損失条件でのシミュレーション結果、ディスクリート構造よりデバイスの局所温度が約20%低減)

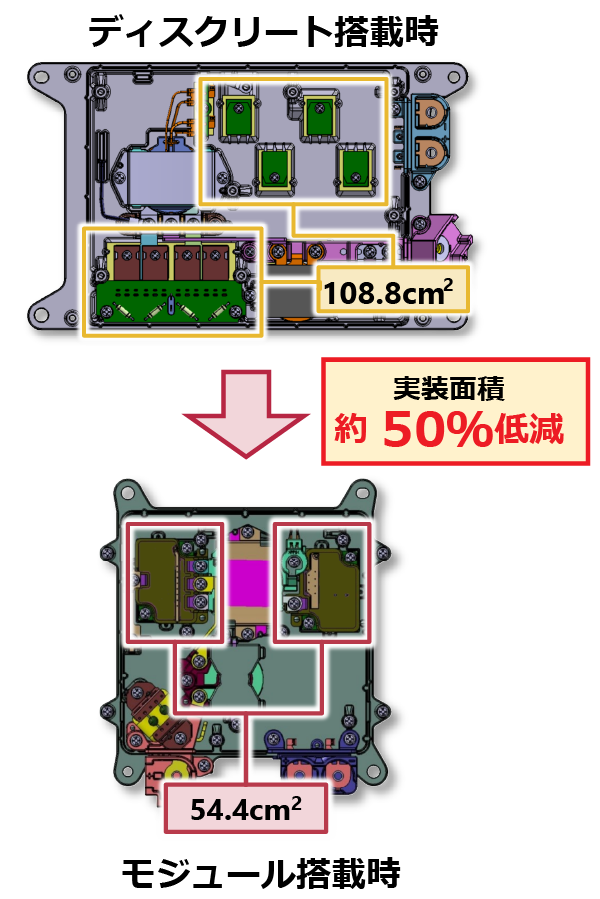

更に、放熱フィンの軽量化や、素子間の実装間隔削減により省スペース化にも繋がりました。実際にDC/DCコンバータ搭載時において、ディスクリート構成と比較するとモジュール構成は大幅な小型化・軽量化(実装面積50%減、体積35%減、重量35%減)に成功しました。

望月:

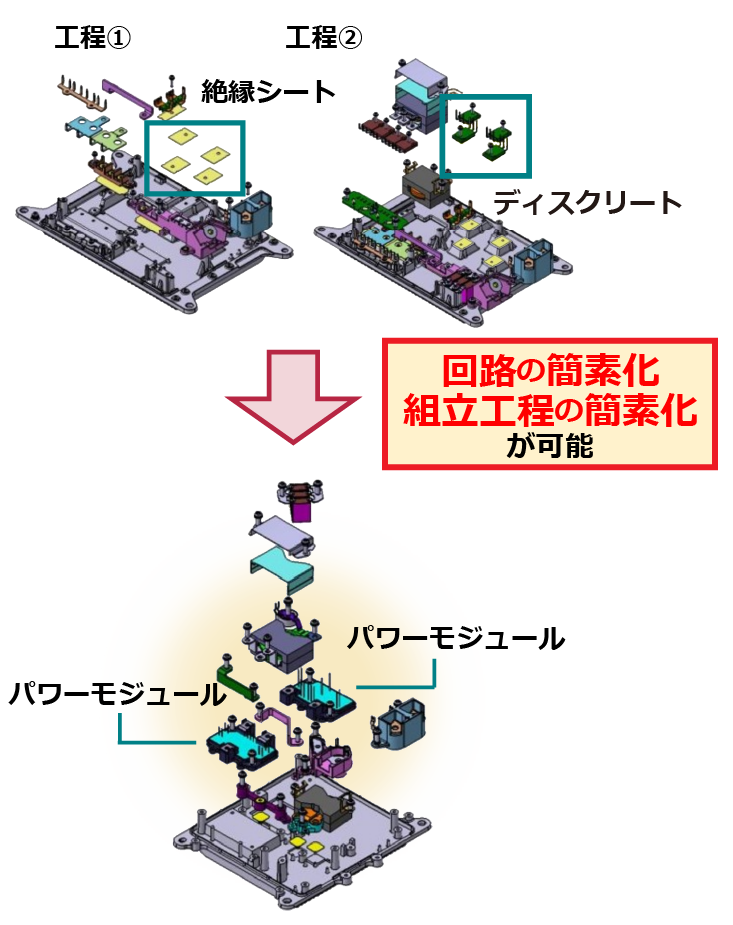

モジュール化により部品集約されるので、回路の簡素化・組立工程の簡略化が可能になります。ディスクリートでは部品搭載を2度に分けて実施する必要があるうえ、個々の素子を絶縁シートにて絶縁する必要がありますが、絶縁基板を使用したパワーモジュールに置き換えることで、部品搭載の工程を簡略化でき、なおかつ個々の素子への絶縁が不要になります。

また、MG034はサーミスタやスナバ回路を内蔵する機種もあります。当初、パワーモジュールの生産工場では、これらの受動部品は取り扱っておらず、受動部品を検査する装置もありませんでした。しかし、市場からの需要に応え、品質保証を担保するために検査設備を工場に導入しました。

皆で生み出したシナジーを未来に繋げます!

望月:

車載製品のため開発から量産まで長期間かかる案件で、検討を開始したのは、私が入社2~3年目の頃でした。

先輩方や電装事業部の関係者からアドバイスやフォローをいただきながら、シミュレーション検証や試作を繰り返し、内部レイアウトや構造をブラッシュアップして、要求を満足する製品の開発を完了でき、その中で自分自身も成長できたと思います。

今後はこれまで経験を活かし、お客様のニーズに答える新たな製品開発を進めたいと考えています。

西村:

課題が山積みで、シミュレーション・評価・検証に多くの時間がかかり、パワーモジュール部以外にも、電装事業本部や生産工場など様々な人達から多大な協力を得て、一丸となって製品開発を行うことが出来たと思っています。

また、若手のメンバーとも一緒に課題解決を行い、製品を立ち上げることができ、技術者レベルの底上げができました。現在、私は異なる部署へ異動しましたが、MG033/034の開発で構築できた技術をもとに、今後も多くのパワーモジュール製品が生み出されることを期待しています!

望月&西村が語る、MG033/034のココがスゴイ!

POINT1.高い放熱性を発揮【図1】

熱の分散化により、デバイスの局所温度がディスクリート構造と比較し約20%低減させることができました。

POINT2.大幅な小型化・軽量化【図2】

主要回路をパワーモジュール化することにより、ディスクリート構成と比較し、実装面積50%減、体積35%減、重量35%減に成功しました。

POINT3.回路の簡素化・組立工程の簡略化【図3】

パワーモジュール化することで、部品搭載の工程を簡略化でき、なおかつ個々の素子への絶縁が不要になるため、組立工程の簡略化が可能です。

図1.高い放熱性を発揮

図2.大幅な小型化・軽量化

図3.回路の簡素化・組立工程の簡略化

編集後記

当社における車載向けパワーモジュールの開発を後押しした「MG0033/034」。

手探りの開発過程の中では、他部門や生産工場など多くの人々が携わり「シナジー」を発揮していました。一丸となったチームワークだからこそ妥協の無い開発を行うことができ、その結果、DC/DCコンバータの高放熱化・小型化や、最終製品の自動車の性能向上を後押しするような高付加価値製品となりました。今後も新電元は技術力を追求し、常に新しい価値を創ります。

本ページに記載されている内容は、2023年8月現在の情報です。お客様がご覧いただいた時点で、情報が変更(生産・販売が終了している場合や、価格、仕様など)されている可能性がありますのであらかじめご了承下さい。