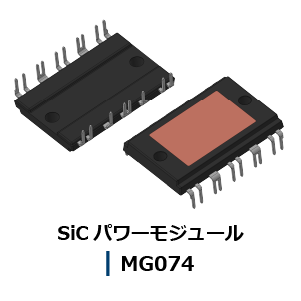

低インダクタンスを追求したSiCパワーモジュール「MG074」

(左)

及川 貴大

2015年入社。前部門では自らパワーモジュール製品の開発に携わっていた。

その経験を活かし、現在は開発者と営業の橋渡し役として、マーケティング・拡販活動を行っている。

(中央)

森永 雄司

1999年入社。主にトランスファーモールドタイプのパワーモジュールを担当。

製品の構造設計や取引先とのやり取り、試作などの開発業務を行っている。

(右)

湧口 純弥

1998年入社。パワーモジュールに関する回路シミュレーションなどを含む全般的な回路・評価技術を担当。

SiC(シリコンカーバイド)は1960年代から1970年代にかけて半導体素子としての研究が進められました。しかしながら、SiCは製造技術の確立が難しかったことに加え、当時はウエハーの製造コストが高く、実用化まで長い時間がかかりました。

しかし、2020年代に入ってからは、電気自動車(EV)や再生可能エネルギー分野など大電流分野での需要が高まり、各社の開発が加速したことによって、製造技術の進歩とコストの低下が進みました。SiCデバイスの高効率・高信頼性が評価され、今なお実用化が急速に進んでいます。

今回ご紹介するのはそんなSiCの特性を活かした“SiCパワーモジュール”の開発秘話です。業界ではもちろん、社内でもまだ知見の少ないSiCに対してどう立ち向かったのか、開発者2人とマーケティング担当に話を伺います。

低インダクタンスとは?

パワーモジュールにおける「低インダクタンス」とは、製品内部の配線に発生する浮遊インダクタンス(不要なインダクタンス)を低減することを指します。浮遊インダクタンスは、スイッチングデバイスの高速動作を妨げ、サージ電圧や電圧波形のリンギングを引き起こす原因となります。反対に、浮遊インダクタンスが低いと、スイッチング速度が向上し、効率的な電力変換が可能になることに加え、スイッチング損失が減少し、全体のエネルギー変換効率が向上します。

目次

新しい材料SiCを使ったパワーモジュール誕生のきっかけとは?

及川:

半導体市場の動向として、省エネ化の観点で、より低損失なパワーデバイスが求められています。具体的には、スイッチング時の損失を低減させるために、従来のSiデバイスと比べて高速動作可能なSiCデバイスへの置き換えが進んでいます。しかし、SiCを使用した際に高速動作によって発生するサージ電圧はSiデバイスを使用した場合よりも大きく、このサージ電圧はノイズやリンギングの原因になってしまいます。そのような課題解決として当社では「低インダクタンスモジュール」をテーマとした開発が社内を挙げて進んでおり、「MG074」の誕生に至りました。

森永:

製品開発の際、特定のお客様と細かい仕様を決定してから設計を始めるのが通常の流れですが、MG074に関しては新たな製品「低インダクタンスモジュール」を開発するというテーマが先行していた為、仕様などの条件がなく、自由度が高く、より柔軟な設計や開発を進めることができました。

魅力は低インダクタンス MG074の特徴

湧口:

一般的にSiC-MOSFETはSi-MOSFETと比べてスイッチングが高速でありスイッチング損失の低減が可能とされています。一方で、SiC-MOSFETに対応するには主電流配線とゲート配線を極力短くする必要があります。ゲート配線の引き回しが不適切だとノイズの発生をもたらし、半導体素子の誤動作を引き起こしてしまいます。

森永:

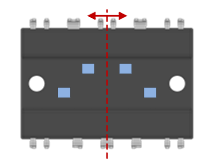

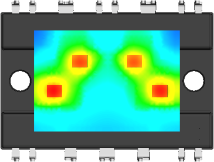

これらの課題点に対して、MG074は3つの主要な特徴があります。1つ目は、浮遊インダクタンスの低減です。内部配線のレイアウトを最適化することによって浮遊インダクタンスを抑え、スイッチング時に発生するサージ電圧を低減できます。2つ目は、バランスと安定性です。内部構造を左右対称にすることで、内部配線の長さが等しくなり、スイッチング時に発生するサージ電圧の差を最小限に抑えます。3つ目は、熱干渉の抑制も考慮したデザインです。発熱源である半導体素子の配置を分散することで、熱の干渉による温度上昇を抑えます。MG074のパッケージサイズは、4つの半導体素子をレイアウトするには限られたスペースですが、その中でも放熱性を向上させるために細部まで工夫をしました。

-

-

- ①浮遊インダクタンスの低減

-

-

-

- ②左右対称レイアウト

-

-

-

- ③熱干渉の抑制

-

手探りの開発、ぶち当たる苦悩

湧口:

MG074は既存の評価システムだけでは十分な評価ができないため、SiC-MOSFET用に新たな測定システムを構築しなければならず非常に苦労しました。例えば、高速に動作するデバイスを測定するシステムが未だ当社に無かったため、SiC-MOSFETを測定するための専用の回路を1から作りました。その際、 IEC60747-15という国際規格に準拠させる必要があったのですが、SiCという成熟していない分野のため、従来のダイオードのように手順書などの様々な情報がなく、すべてが手探りの状態でした。測定後に出る生データの分析においても、抽象的な概念が多い国際規格をかみ砕きながら分析を進める過程が、非常に難しかったです。

森永:

評価システムの構築だけでなく、今回はシミュレーションも非常に苦労しました。構想の段階から浮遊インダクタンスの電磁界シミュレーションを取り入れ、30個以上のモデルを作成して繰り返し解析を実施しました。解析結果を基に内部配線の距離を短くし、配線幅を広げ、磁界キャンセルの面積を増やす工夫を行った結果、浮遊インダクタンス値を初期の3Dモデルから約半分にまで低減することができました。苦労の甲斐もあり最適な設計方法を見つけるためのデータを集めることができました。低インダクタンスの基本構造を決めてからは回路シミュレーションも活用し、CADとシミュレーションの連成解析を行うことで構造の最適化を行っています。

シミュレーションで得た新しい知見を今後の開発に繋げる

森永:

何度も繰り返しシミュレーションを行ったことによって最適な設計を見つけるためのデータを集めることができました。また、実機での検証でシミュレーション通りの傾向が見られたことから、これらの手法の重要性が示され、試作回数と検証期間を大幅に削減することができました。今回、シミュレーションと実機検証を効果的に活用し、浮遊インダクタンスの低減に成功したプロセスは非常に意義深いです。今後、市場調査を進めて、より良い製品の開発につなげていきたいと考えています。

湧口:

CADとシミュレーションの錬成による開発方法の目処が付いたので、社内でも知見を共有している最中です。この知見を後の製品開発でも活用し、省エネ・省資源な製品を開発していきたいと考えています。

及川:

産業機器・車載機器ともにSiC材料を用いたデバイスの採用は既に現実のものとなっており、時代の変革期にあると考えています。今後も需要は拡大し、SiC材料は ”Novel Material”から”Conventional Material”へ変わっていくことを想像しています一方では、一般的に”クセ”のあるSiCデバイスの使い方に苦慮されておられるお客様もいます。ありがたいことに、MG074のニュースリリースをきっかけにお声がけをいただく機会が非常に増えています。この変革期においてお客様とわたくし共で強固なパートナーシップを構築し、MG074またはその先の新製品を用いて新たなソリューションをご提案できればと考えています。新電元工業のコーポレートブランドは『声を聞き、先を読み、価値ある未来をつくる』です。 SiCを用いたデバイス開発のご要望は、ぜひ!当社にお声がけいただきたいと思います。

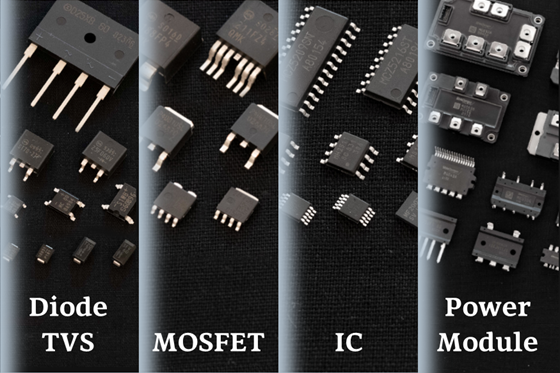

編集後記

今回SiCパワーモジュールに焦点を当てご紹介しましたが、当社はSiCショットキバリアダイオードやディスクリートとしてのSiC-MOSFETの開発を行っており、一部製品ではすでに量産化がなされています。SiC材料を用いたデバイスは過渡期を迎えていますが、今後も市場を牽引できるような製品開発を進め、社会から必要とされ続けるパワーエレクトロニクスカンパニーとしてチャレンジし続けます。